Astronomie

6-Zoll-Newton

Die Bilder lassen sich per Klick vergrössern.

- Teil 1: Schliff und Politur des Spiegels

- Teil 2: Der Bau des Tubus

Teil 1: Schliff und Politur des Spiegels

Einen Spiegel schleifen? Doch nicht mehr heutzutage!

"Ein richtiger Amateurastronom ist man erst, wenn man selber einen Spiegel geschliffen hat."

Dieser Ausspruch stammt vom vorherigen Besitzer meines 114/900-Newtons. Einen Spiegel selber schleifen? Das hat man vielleicht vor fünfzig Jahren gemacht, aber doch heute nicht mehr. So dachte ich damals.

Beim Stöbern durch die Astronomie-Literatur in der Buchhandlung stiess ich einst auf ein kleines Büchlein: "Spiegelfernrohre selbst gebaut", von Martin Trittelvitz. Reine Neugierde verleitete mich dazu, das Buch zu kaufen. Ich war fasziniert davon, dass man mit den eigenen Händen ein hochpräzises Instrument herstellen kann. Vielleicht würde ich mich einmal in ferner Zukunft an so etwas heranwagen...

Im Herbst 2003 stiess ich im Internet auf ein äusserst spannendes Diskussionsforum zu Amateurastronomie, den Astrotreff. Voller Staunen stellte ich fest, dass dort ziemlich viel über den Selbstbau von Teleskopen diskutiert wurde.

Ein Beitrag von Stathis Kafalis, der schrieb, er mache gerade eine neue Sammelbestellung für Spiegelrohlinge, gab den Ausschlag: Ich bestellte bei Stathis zwei 6-Zoll-Rohlinge samt Schleifmaterial.

Meine Familie fragte sich, was wohl in mich gefahren sei...

Der Anfang einer langen Geschichte...

Gegen Weihnachten traf bei mir das Packet aus Deutschland ein. Sicher verpackt waren darin zwei runde Glasscheiben, Plastiksäckchen mit verschiedenen Pulvern und ein Säckchen mit einer schwarzglänzenden, harten Masse.

Als Schleifplatz hatte ich den Ölkeller beschlagnahmt, inklusive dem kleinen gusseisernen Gartentischchen meiner Mutter. "Im Winter brauchst du das doch sowieso nicht..."

Der Grobschliff: 26.12.2003 - 28.12.2003

Ich folgte nun der Anleitung von Martin Trittelvitz und fand gleichzeitig im Astrotreff freundliche und kompetente Unterstützung.

Mit einem Schleifstein brachte ich an beiden Glasscheiben eine Phase an, legte dann die eine Scheibe auf den vorbereiteten Drehteller, gab etwas von dem Carborundum 80, dem groben Schleifmittel (Siliziumcarbid), auf die Scheibe und besprühte sie mit Wasser. Die zweite Scheibe, die schliesslich den Spiegel ergeben sollte, legte ich darauf und begann, diese vor- und zurückzuschieben, immer ein wenig drehend und mit seitlichem Überhang. Nach einer Weile musste auch die untere Scheibe gedreht werden, um einen rotationssymmetrischen Abtrag zu erzielen.

Zuerst tat es etwas weh, die schönen Scheiben so zu zerkratzen, aber schliesslich musste eine Krümmung in den zukünftigen Spiegel gebracht werden. Schon bald war das Glas nicht mehr durchsichtig, sondern trüb wie Milchglas.

Taschenlampentest

Der Krümmungsradius des Spiegels lässt sich bequem mit der "Taschenlampenmethode" bestimmen: Der Spiegel wird in einer Halterung aufgestellt und befeuchtet, man leuchtet ihn mit einer Taschenlampe an, die man neben dem Auge hält, und sucht den Reflex. Bewegt sich der Reflex entgegen der Bewegung der eigenen Hand, so befindet man sich ausserhalb des Krümmungsradius, bewegt er sich in die gleiche Richtung, so ist man zu nahe beim Spiegel. Wenn man die Bewegungsrichtung nicht mehr bestimmen kann, befindet man sich etwa in der Entfernung des Krümmungsradius.

Obwohl ich den Fehler machte, viel zu selten Carbo nachzugeben, erreichte ich nach drei Tagen einen Krümmungsradius von 2.55 Metern, die Brennweite (halber Krümmungsradius) lag also nur noch wenig über den gewünschten 1200 mm. Die reine Schleifzeit für den Grobschliff betrug 8 Stunden.

Der Feinschliff: 3.1.2004 - 7.4.2004

Während das Ziel des Grobschliffs ist, den Spiegel genügend auszuhöhlen, soll beim Feinschliff eine sphärische Form in das Glas gebracht, die Oberfläche verfeinert und Löcher (Pits) beseitigt werden.

Ich verwendete für den Feinschliff die Körnungen Carbo 180, Carbo 320, Microgrit (Aluminiumoxid) 15μ und Microgrit 9μ.

Ich hatte es unterlassen, am Ende des Grobschliffs mit Spiegel unten und Schleifschale oben zu schleifen (TOT, "tool on top", im Gegensatz zu MOT, "mirror on top"). Daher waren die Scheiben wohl nicht ganz sphärisch. So passierte es mir mehrere Male, dass die beiden Gläser aneinander festklebten und sich jedes Mal nur mühsam mit heissem und kaltem Wasser voneinander trennen liessen.

Während des Feinschliffs wechselte ich immer MOT und TOT ab, ich führte die Scheiben zentral übereinander mit etwas kürzeren Strichen (Vor- und Zurückbewegung).

Bleistifttest

Um zu kontrollieren, ob die Gläser eine sphärische Form besitzen, verwendet man beim Feinschliff den "Bleistifttest". Es wird auf die eine Scheibe mit einem Stift ein Kreuz gezeichnet und normal weitergeschliffen. Wenn nach einer Weile das Kreuz gleichmässig verschwindet, so ist die Materialabtragung überall etwa gleich, das Glas besitzt eine Kugelform. Andernfalls sollte die Strichart etwas angepasst werden (kürzere oder längere Striche, Chaos-, Rosettenstriche, je nach Situation).

Jeweils beim Wechsel zu einer feineren Körnung putzte ich den Arbeitsplatz möglichst gründlich, um zu verhindern, dass sich falsche Schleifkörner einschlichen. Allerdings hatte ich das Gefühl, das Schleifmittel verteile sich langsam überall - unter den Fingernägeln, an Türklinken, in der Computertastatur...

Die Oberfläche des Spiegels wurde nun während des Feinschliffs immer feiner. Der Krümmungsradius liess sich hier mit dem Taschenlampentest auf ein paar Zentimeter genau ermitteln. Beim Feinschliff ändert sich die Brennweite aber nur noch wenig. Gegen Ende des Feinschliffs begann die Spiegeloberfläche bei flachem Aufsichtwinkel bereits Gegenstände zu reflektieren.

Der Feinschliff benötigte gut 20 Stunden Schleifzeit.

Der erste Politurversuch: 8.4.2004 - 14.10.2004

Die Pechhaut

Als nächstes kam das wohl ekligste Kapitel der Spiegelherstellung: Das Giessen der Pechhaut.

Für die Politur muss nämlich mit dem optischen Pech eine Haut auf die Schleifschale gegossen, mit Rillen versehen und durch Pressen an die Form des Spiegels angepasst werden. Die feinen Körnchen des Poliermittels (Ceri HPC) sinken bei der Politur etwas in das Pech ein. Nur noch kleine Spitzchen ragen hervor und bewirken einen wohl fast molekülweisen Materialabtrag.

Die Materialeigenschaften von Pech sind äusserst unangenehm: Im kalten Zustand neigt das Pech dazu, in tausende winzige Splitter zu zerbersten, im warmen Zustand klebt es überall fest und zieht lange Fäden. Pech enthält zudem krebserregende Stoffe, weshalb direkter Hautkontakt wenn möglich vermieden werden sollte.

An ein Erhitzen bzw. Kochen dieser Substanz in der Küche war natürlich nicht zu denken. Ich kaufte mir deshalb einen kleinen Elektrokocher und nahm die Prozedur im Freien vor. Zum Glück gelang schon der erste Giessversuch nicht schlecht - so schien mir jedenfalls.

Foucault-Test

Auch musste ich mir einen so genannten Foucault-Tester bauen, mit dem die Oberflächenform des Spiegels überprüft werden kann: Eine punktförmige Lichtquelle wird in den Krümmungsmittelpunkt des Spiegels gehalten und der Reflex mit dem Auge gesucht. Der Spiegel sollte gleichmässig ausgeleuchtet erscheinen.

Wenn der Spiegel genau sphärisch ist, werden alle Lichtstrahlen wieder in einem Punkt neben der Lichtquelle gesammelt. Nun wird eine Messerschneide seitlich in den Strahlengang gebracht. Trifft diese Messerschneide auf den Punkt, wo sich sämtliche Lichtstrahlen treffen, wird der Spiegel auf einmal abgedunkelt. Andernfalls sieht man den Schatten von der gleichen, bzw. der entgegengesetzten Seite, wo sich die Schneide befindet, in das Bildfeld wandern, je nachdem, ob sich das Messer vor oder hinter dem Krümmungsmittelpunkt befindet.

Hat man den Krümmungsmittelpunkt gefunden, kann die Oberfläche beurteilt werden: Wenn sie nämlich nicht ganz sphärisch ist, besitzen unterschiedliche Zonen des Spiegels unterschiedliche Brennweiten. Manche Stellen erscheinen also im Foucault-Test bereits abgedunkelt, während andere noch hell leuchten.

Auf diese Weise kann herausgefunden werden, wie der Spiegel bearbeitet werden muss.

Meinen Foucault-Tester baute ich mehrmals um, da er zuerst zu lichtschwach war. Ich verwendete schliesslich eine spaltlose Anordnung mit superheller LED.

Die Technik bei der Politur bleibt im Grossen und Ganzen die gleiche wie beim Schleifen. Nach einer halben Stunde Polieren begann die Mitte des Spiegels zu glänzen. Der Rand wollte sich jedoch nicht anpolieren lassen. Als sich dies nach einigen Stunden Politur und Neupressen der Pechhaut nicht geändert hatte, beging ich den ersten grossen Fehler: Ich presste die Pechhaut mit einem sternförmigen Papier in der Mitte, um den Kontakt am Rand zu forcieren.

Nach weiteren Polierstunden glänzte nun auch der Rand. Beim Foucault-Test stellte sich jedoch heraus, dass nun die Randzone enorm abgesunken war. Dies ist einer der übelsten Oberflächenfehler, das sich dies nur mühsam korrigieren lässt. Ich probierte mehrere Methoden aus, polieren mit gezieltem Druck und TOT, schliesslich sogar lokale Politur mit dem Daumen, doch nichts half wirklich.

Nach 22 Stunden Politur kehrte ich zum Feinschliff zurück (Microgrit 15μ).

Der zweite Politurversuch: 15.2.2005 - 10.8.2005

Nach einer schulisch bedingten Pause und fünf Stunden Feinschliff (mit vorgängigem Abschaben des Pechs von der Schale) ging es zum zweiten Politurversuch. Ich achtete nun darauf, dass ich die Pechhaut gut an den Spiegel anpasste, presste sie oft neu und versuchte schon zu Beginn ein Absinken des Randes zu verhindern. Ich wechselte vom 16°C kalten Keller in die Küche, wo für die Politur günstigere 22°C herrschten.

Die Maturität erforderte einen weiteren längeren Unterbruch der Politur.

Couder-Test / Zonenmessung

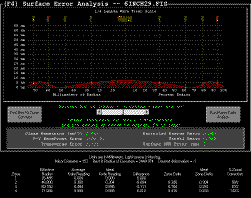

Nach der Matur hatte ich dafür genug Zeit für den Spiegel. Obwohl auch diesmal der Rand etwas nachhinkte, konnte ich den Spiegel ohne allzu grosse Probleme auspolieren. Es galt nun, dem Spiegel die erforderliche Paraboloid-Form zu verpassen, denn nur ein Parabolspiegel bündelt parallel einfallende Strahlen in einem Punkt. Beim Foucault-Test musste also eine gezielte Abweichung von der Sphäre erreicht werden. Um dies quantitativ überprüfen zu können, misst man die Krümmungsradien verschiedener Zonen (bzw. die Schnittweitendifferenzen) mit Hilfe einer "Couder-Maske" und vergleicht die Messwerte mit den berechneten Zahlen oder lässt die Auswertung von einem Programm vornehmen.

Ich kämpfte mich Schritt für Schritt an die Parabel heran, plagte mich mit der Randzone und der etwas abgesunkenen Kante ab, erreichte zweimal fast optimale Werte und machte das schöne Resultat gleich wieder zunichte... Endlich, endlich, nach 32 Stunden Politur hatte ich einen Zustand erreicht, den ich keinesfalls mehr verändern wollte: Verschiedene Messreihen ergaben reproduzierbar einen maximalen Fehler von 10 nm. So genau zu messen war mit meinen Mitteln eigentlich gar nicht möglich. Um den Spiegel am Stern testen zu können, musste jetzt der Bau des Tubus in Angriff genommen werden.

Am Ziel angelangt

Als der Tubus provisorisch zusammengebaut werden konnte, unternahm ich einen Sterntest - wegen fehlender Erfahrung und unzureichenden Erkundigungen machte ich den zwar ziemlich falsch, so dass kein aussagekräftiges Resultat zustande kam, doch hatte ich einige hellere Sterne beobachten können und die Abbildung schien recht gut zu sein.

Ich unternahm nun, den Spiegel sorgfältigst verpackt und im Rucksack verstaut, eine Reise nach Grenchen zu der Firma Kaltbrunner, wo ich den Spiegel mit Aluminium (85% Reflektivität) und einer Quarzschutzschicht bedampfen liess. Einen Monat später konnte ich ihn abholen. Die Verspiegelung sah sehr schön aus, zu den zwei ganz feinen Kratzern, die ich mir bei der Politur eingefangen hatte, waren keine neuen hinzugekommen.

Welch ein tolles Gefühl, den fertigen selbstgeschliffenen Spiegel in den Händen zu halten! Eineinhalb Jahre hatte ich nun gebraucht, um mein Ziel zu erreichen. Gelungen war dies aber nur dank der hilfsbereiten Leute im Astrotreff, die mich immer wieder unterstützt, beraten und ermutigt hatten!

Diskussionen im Astrotreff

Diskussionen im Astrotreff

Mein erster Spiegel

Politur 6"

Abgesunkene Kante

Zurück zum Feinschliff

Politurversuch Nr. 2

Politur 6": Strichführung gesucht

6" - Die ewige Politur